UNIST, 바이오매스 기반 태양광 수소 생산 시스템 개발

폐목재 유용한 화합물로 전자 활용한 수전해 기술 활용

[에너지신문] 나무에서 나온 찌꺼기로 유용한 화합물을 만들고, 이 과정에서 얻은 전자(electron)로 ‘태양광 수소’를 생산하는 기술이 개발됐다. 이를 통해 태양광으로 만든 전기에너지만으로 수소 생산 효율을 크게 높일 수 있어 ‘그린수소’ 상용화의 기대감을 높아졌다.

UNIST는 5일 류정기·장지욱·장성연 에너지화학공학과 교수팀이 목질계 바이오매스 중 ‘리그닌’만 분해해 고부가가치 화합물을 얻고, 이 과정에서 추출된 전자를 태양광 수소 생산에 쓰는 ‘고효율 수전해 기술’을 개발했다고 밝혔다.

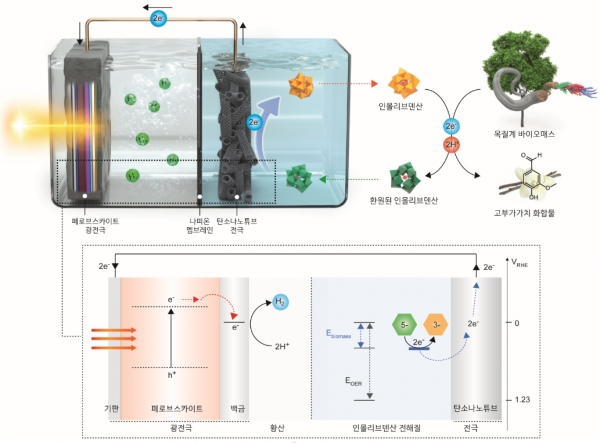

이 기술에는 페로브스카이트 광전극이 쓰였으며, 외부 에너지 공급없이 태양광 에너지만으로 수소 생산이 가능하다.

목질계 바이오매스 중 리그닌은 주로 폐기되는 물질이었다. 그 구조가 복잡해 쉽게 분해되지 않으며, 150℃ 이상의 고온과 고압으로 처리해도 경제성 낮은 화합물이 생성됐기 때문이다.

그러나 리그닌이 목질계 바이오매스에서 차지하는 비중이 20~30%로 큰 만큼 유용한 물질로 만들려는 시도는 꾸준히 진행됐다.

류정기 교수팀은 목질계 바이오매스에서 리그닌만 분리해내기 위해 몰리브덴(Mo)을 기반으로 하는 저렴한 물질, ‘인몰리브덴산(Phosphomolybdic acid, PMA)’를 촉매로 사용했다. 저온(60℃)에서 PMA에 넣고 목질계 바이오매스를 반응시키자 리그닌만 분해돼 ‘바닐린’이라는 유용한 물질이 만들어졌다.

연구팀은 리그닌이 바닐린으로 변하는 과정에서 나온 전자를 추출해 수전해 기술의 단점 보완에 활용했다. 수전해 기술은 물을 전기로 분해해 수소를 얻는 기술인데, 기존 방식은 수소와 함께 발생한 산소로 인한 폭발할 가능성 등 여러 문제를 안고 있었다.

또 수전해 기술 중 태양광 에너지를 연료로 전환하는 ‘태양광 수소 생산 시스템’들은 높은 에너지가 필요해 전기에너지를 추가해야 하는 상황이었다.

연구팀은 리그닌의 변환 중에 얻은 전자를 활용해 산소 발생을 막는 수전해 시스템을 설계했다. 또 가시광선 전체 영역의 빛을 흡수하는 페로브스카이트 광전극을 적용해 수소 생산량을 늘렸다.

그 결과 이 시스템은 태양광 아래에서 20시간 동안 효율적이고 안정적으로 수소를 생산할 수 있었다.

제1저자인 최유리 에너지화학공학과 연구교수는 “이 시스템은 넓은 범위의 태양광을 흡수해 수소를 만들고, 산소나 이산화탄소 발생이 없다는 장점이 있다”며 “후속 연구를 통해 그린 수소 생산으로 활용될 것”이라고 기대했다.

이번 연구는 ‘태양광 수소의 생산성 향상’과 ‘목질계 바이오매스의 활용’이라 두 가지 목표를 모두 잡았다는 데에 의미가 크다.

류정기 교수는 “기존 태양광 수전해 시스템보다 적은 에너지로 그린수소를 생산할 수 있다”며 “촉매를 활용한 목질계 바이오매스의 선택적 분해 기술은 셀룰로오스의 구조의 변형 없이 리그닌만 선택적으로 분해하기 때문에 목질계 바이오매스를 효과적으로 활용할 뿐만 아니라 구성 성분을 모두 활용할 수 있는 경제적 기술”이라고 강조했다.

이번 연구에는 최유리 연구교수 외에도 라시미 메흐로타(Rashmi Mehrotra) 연구원, 이상학 연구원이 공동 제1저자로 참여했고, 김용환 UNIST 교수와 이재원 전남대 교수가 자문했다.

연구 결과는 10월 3일자로 네이처 커뮤니케이션즈(Nature Communications)에 공개됐다. 연구 수행은 한국연구재단 ‘나노 및 소재 기술개발사업-미래기술연구실’ 및 ‘원천기술개발사업-탄소중립기술개발’의 지원받아 이뤄졌다.